Технология изготовления строительных блоков из опилкобетона своими руками в домашних условиях, составы для получения опилкобетона

Многие читатели обращаются в редакцию с просьбой рассказать о технологии изготовления в домашних условиях строительных блоков из опилкобетона. Дело в том, что найти литературу на данную тему довольно сложно, хотя умельцы давно с успехом строят из таких легких блоков дома и дачи, благо, что все материалы, необходимые для изготовления блоков, в том числе и опилки, в большинстве районов нашей страны не особый дефицит. Ну что ж, идя навстречу пожеланиям наших читателей, публикуем наиболее полную версию технологии изготовления строительных блоков из опилкобетона своими руками в домашних условиях, а также рецепты составов для получения опилкобетона.

Многие читатели обращаются в редакцию с просьбой рассказать о технологии изготовления в домашних условиях строительных блоков из опилкобетона. Дело в том, что найти литературу на данную тему довольно сложно, хотя умельцы давно с успехом строят из таких легких блоков дома и дачи, благо, что все материалы, необходимые для изготовления блоков, в том числе и опилки, в большинстве районов нашей страны не особый дефицит. Ну что ж, идя навстречу пожеланиям наших читателей, публикуем наиболее полную версию технологии изготовления строительных блоков из опилкобетона своими руками в домашних условиях, а также рецепты составов для получения опилкобетона.

Введение. Опилкобетон. Составы для получения опилкобетона

Итак, чтобы приготовить подобный бетон, необходимы вяжущие материалы (цемент, известь, глина) и заполнитель (древесные опилки). Все компоненты такого бетона (в определенных соотношениях) смешивают и добавляют в них воду, получая опилкобетон. Плотность высушенных блоков из опилкобетона достигает 500 кг/м³, и такие блоки вполне подходят для возведения одно- и двухэтажных зданий (дачных домов, гаражей и других строений). Промышленность давно выпускает карболит и фибролит в виде плит, прессованных из смеси цемента и древесных опилок. Подобные плиты характеризуются хорошими теплозащитными свойствами. Словом, в районах, где много отходов переработки древесины, используя древесные опилки, цемент и воду, можно получать прекрасный стройматериал — опилкобетон. При этом опилкобетон по санитарно-гигиеническим показателям считается самым лучшим строительным материалом из всех «бетонных изделий», а по теплозащитным качествам он даже эффективнее полнотелого обожженного красного кирпича. Множество воздушных пор, образующихся в опилкобетоне, и входящие в его состав деревянные опилки позволяют стенам из опилкобетона надежно сохранять тепло в доме, обеспечивая при этом естественную вентиляцию помещения и поддерживая тем самым в помещении нормальную влажность.

Одним из недостатков высохшего опилкобетона, то есть, в конечном счете, стен из него, является его повышенная гигроскопичность — способность материала впитывать атмосферную и грунтовую влагу. Поэтому при возведении строений из опилкобетона обязательно принимают защитные меры, которые позволяют сохранить стены всегда сухими. Для этого при возведении фундамента и цоколя особо тщательно выполняют горизонтальную и вертикальную гидроизоляцию, предусматривают широкие отмостки вокруг строения и достаточные свесы кровель. Наружные стены и цоколь строения оштукатуривают цементно-известковым раствором или облицовывают обожженным кирпичом, а стены внутри здания оштукатуривают или обивают досками, древесноволокнистыми плитами или листами сухой штукатурки.

Обратите внимание, что в опилкобетоне в качестве заполнителя желательно использовать опилки только хвойных пород деревьев (сосна, ель, лиственница), которые в меньшей степени подвержены биологическому разрушению. Опилки, применяемые в качестве заполнителя, должны быть предварительно выдержаны 3...4 месяца на улице, а также выветрены и высушены. Это делается для того, чтобы в результате подобных мер опилки потеряли свою химическую активность.

Цемент с добавкой извести и глины средней жидкости, используемые в опилкобетоне в качестве вяжущих материалов, обеспечивают смеси повышенную пластичность, что облегчает укладку смеси в опалубку и формирование блоков. Основное требование при составлении опилкобетона: масса вяжущих веществ должно быть приблизительно равно массе сухих заполнителей. Для повышения прочности и уменьшения усадки в процессе сушки в опилкобетон добавляют еще песок, примерно 2...3 части (по массе) песка на 1 часть вяжущих материалов. Песок должен быть чистым и не иметь примесей ила и других загрязняющих веществ. Лучшим для любого бетона является горный песок, а вот речной песок менее пригоден, потому что более округлый и хуже сцепляется с остальными компонентами опилкобетона.

Составы для получения опилкобетона весьма разнообразны, отличаются они друг от друга количеством и качеством вяжущих веществ и заполнителей. Одним из определяющих компонентов опилкобетона является цемент. Так, избыток цемента в смеси приводит к удорожанию опилкобетона, а его недостаток снижает плотность опилкобетона, уменьшает его водонепроницаемость и морозостойкость, а также способствует ржавлению стальной арматуры, которая используется при кладке стен из «опилкобетонных» блоков. В таблице 1 приведены составы опилкобетона разных марок. Так, указанные в таблице марки М5 и М10, для которых характерны повышенные теплоизоляционные свойства, применяют в основном для строительства подвалов, а марки М15 и М20 — для возведения наружных и внутренних стен домов.

| Таблица 1. Составы опилкобетона | |||||

|---|---|---|---|---|---|

| Марка опилкобетона | Составляющие, кг (л) | Плотность кг/м³ | |||

| опилки | цемент марки 400 | песок | известь или глина | ||

| М5 | 200 (800) | 50 (45) | 50 (30) | 200 (140) | 500 |

| М10 | 200 (800) | 100 (95) | 200 (120) | 150 (105) | 650 |

| М15 | 200 (800) | 150 (135) | 350 (210) | 100 (70) | 800 |

| М20 | 200 (800) | 200 (180) | 500 (300) | 50 (35) | 950 |

Готовим блоки из опилкобетона

Опилкобетон приготавливают вручную в домашних условиях в той же последовательности, что и обычный бетон. Вначале опилки (высушенные) просеивают через сито с ячейками размером 10х10 мм и смешивают их с цементом и песком. Затем в эту смесь добавляют известковое или глиняное тесто и перемешивают. Полученную смесь разводят водой через лейку, добавляя воду малыми порциями и каждый раз перемешивая смесь. Количество вяжущих веществ и заполнителей берут согласно таблице 1.

Готовая, хорошо перемешанная смесь из компонентов опилкобетона, если сжать ее в кулаке, образует нерассыпающийся комок с вмятинами от пальцев, но без капелек воды. Это основной признак, свидетельствующий о готовности смеси к формированию. Соответствующую таким требованиям приготовленную массу тут же укладывают в опалубки или начинают из нее формировать блоки. Медлить здесь не приходится, потому что по истечении 1,5...2 ч начинается процесс затвердевания смеси. Далее последовательно рассмотрим технологию изготовления блоков в формах и особенности кладки стен из блоков, а затем — процесс возведения монолитных стен в опалубке.

Формируем блоки из опилкобетона

Надо знать, что блочные или монолитные стены из опилкобетона высыхают и затвердевают достаточно медленно, причем свою марочную прочность опилкобетон набирает лишь спустя три месяца. Так что при возведении стен с помощью опалубки опилкобетон в последней долго остается мягким, легко деформируясь при надавливании. Поэтому наиболее рационально возведение стен не в опалубке, а из заранее приготовленных и высушенных блоков.

Размеры блоков не установлены стандартом, их выбирают в зависимости от толщины стен, расстояний от углов строения до оконных и дверных проемов, ширины проемов и простенков, а также способов укладки. Для облегчения кладки ширина каждого простенка и длина любого короткого участка стены должны быть кратными размерам блока.

Обычно толщину блока делают равной двум толщинам обожженного красного кирпича с учетом уложенного между ними раствора толщиной в 10 мм, то есть получается 140 мм. Это очень практично, так как при кладке стен из блоков из опилкобетона часто приходится использовать части красного обожженного кирпича.

Как уже говорилось, габаритные блоки из опилкобетона долго сохнут, поэтому для ускорения сушки в каждом блоке предусматривают 2...3 отверстия, которые не только способствуют более быстрому и более равномерному высыханию блока, но и еще улучшают его теплозащитные свойства. При кладке стен кроме цельных блоков необходимы еще 3/ 4-ные блоки, которые, например, понадобятся при кладке углов. И хотя таких блоков надо немного, лучше их тоже изготовить заранее, что ускорит кладку стен.

Толщина наружных стен домов определяется значением средней температуры в зимнее время года (в данной местности). Например, при плотности опилкобетона 900...1000 кг/м³ толщина стен дома при температуре минус 20 °С должна быть не менее 30...35 см, при минус 30 °С — 35...45 см, при минус 40 °С — 45...50 см.

Крупные блоки из опилкобетона формируют в разборных одинарных или двойных деревянных формах (рис. 1), выполненных в виде ящиков, сбитых из досок, а некрупные блоки готовят в сотовых формах (рис. 2), тоже собранных из досок.

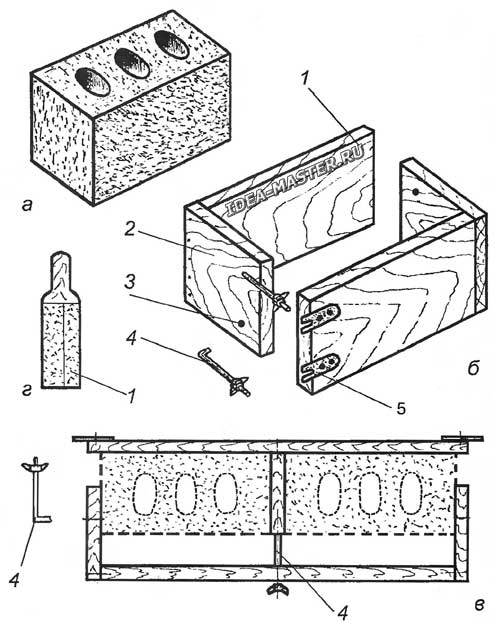

Рис. 1. Формы для изготовления блоков из опилкобетона: а — готовый блок; б — одинарная форма; в — двойная форма; г — пробка для получения отверстия в блоке; 1 — толь; 2 — доска; 3 — отверстия для стержней; 4 — стержень с гайкой; 5 — пластинка с проушиной. |

На рис. 1 показаны конструкции одинарной и двойной форм для изготовления крупных блоков. Формы эти разъемные, причем разбираются и собираются они быстро и просто. Делают их из досок толщиной 20 мм. Разъемные части скрепляют между собой с помощью Г-образных стальных стержней с резьбой М8 на длинной их части и барашковых гаек. При сборке половинок формы (рис. 1, б и в) короткий отогнутый конец каждого стержня вставляют в соответствующие отверстия в поперечных досках. Затем складывают угловые половинки, пропуская резьбовые концы стержней в проушины стальных пластинок, укрепленных на продольных досках формы. После этого стягивают половинки формы, наворачивая на стержни гайки (барашки).

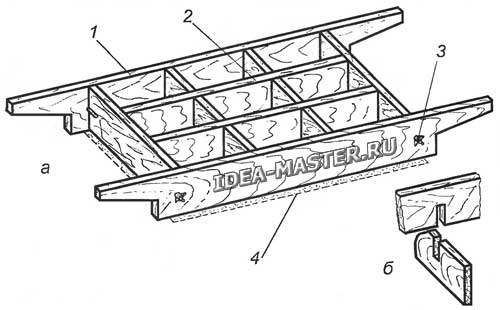

На рис. 2, а показана конструкция форм для изготовления некрупных блоков (данная форма предназначена для заливки 9 блоков одновременно). Аналогичные формы можно изготовить для заливки 12, 15 и большего числа блоков. Применяемый материал — доски толщиной 20 мм. Формы эти также разбираются и собираются быстро и просто, состоят они из боковых и внутренних досок. Внутренние доски, составляющие ячейки, связываются между собой на «задвижных пазах» (рис. 2, б), а боковые доски прикрепляются к торцевым с помощью стальных Г-образных стержней с барашковыми гайками.

Рис. 2. Форма для изготовления 9 блоков: а — общий вид; б — соединение на «задвижных пазах»; 1 — боковая доска; 2 — внутренняя решетка; 3 — стержень с гайкой; 4 — поддон. |

Внутренние стенки форм обивают пластиком или кровельной сталью. Это необходимо, чтобы доски форм не впитывали влагу, а блоки легко отделялись от стенок формы. Учитывая усушку опилкобетона при высыхании, внутренние размеры форм делают несколько больше размеров готовых блоков. в таблице 2 приведены размеры форм с учетом усушки блоков приблизительно на 10%.

| Таблица 2 . Размеры блоков и внутренние размеры форм при усушке 10% (ширина х длина х высота) | |||

|---|---|---|---|

| Размеры блоков, мм | Внутренние размеры форм, мм | ||

| цельных | 3/4 | для цельных блоков | для 3/4 блоков |

| 120х250х140 | 120х190х140 | 132х275х154 | 132х209х154 |

| 190х390х140 | 190х290х140 | 209х430х154 | 209х320х154 |

| 130х410х140 | 130х310х140 | 143х450х154 | 143х340х154 |

Форму перед заполнением опилкобетонной массой устанавливают на стальной или пластиковый поддон (предварительно его посыпают тонким слоем опилок) и располагают в форме деревянные пробки, обернутые толем (пробки нужны для получения сквозных отверстий). Затем форму заполняют подготовленной массой, трамбуют последнюю ручной трамбовкой, после чего оставляют форму с массой на 3...4 дня, в течение которых опилкобетон приобретает первоначальную прочность, составляющую 30...40% от марочной. По истечении этого срока деревянные пробки из блока (блоков) вытаскивают, оставшийся толь вынимают, а формы разбирают и уносят, оставляя блоки на своих местах еще на 3...4 дня, за которые их прочность возрастает примерно в 1,5...2 раза, то есть становится уже равной 60...70% от марочной. Затем эти блоки на несколько дней переносят под навес для дальнейшей сушки (соседние блоки должны иметь между собой зазоры!). Лучше всего расположить опилкобетонные блоки на сквозняке, тогда сушка будет осуществляться более равномерно, и блоки получатся без трещин. В случае дождей при отсутствии навеса блоки накрывают полиэтиленовой пленкой. Завершающую сушку блоков осуществляют в «прямых столбах», для чего на обожженные кирпичи устанавливают два блока, на них поперек кладут еще два и так далее, то есть из блоков сооружают столб, в котором они окончательно просыхают и твердеют. Через четыре недели блоки приобретают почти 90%-ную прочность, однако своей марочной твердости они достигнут только спустя 3 месяца.

Готовые блоки прочные, твердые, без трещин, не разбиваются при падении с метровой высоты, словом, ими очень удобно работать при возведении стен того или иного строения.

продолжение статьи «Опилкобетон, опилкобетонные блоки — технология изготовления строительных блоков из опилкобетона в домашних условиях, составы для получения опилкобетона» на следующей странице>>>

Все материалы раздела «Ремонт и строительство»

Предыдущие публикации:

| Поделитесь этой страницей в соц. сетях: |