Технологический процесс изготовления керамики в домашних условиях, глазурь для керамических изделий

Окончание. Предыдущая страница.

Как готовят глазурь для керамических изделий

Обычно сырые глазури имеют довольно высокую температуру розлива — до 1250 °С, поэтому для нанесения на майолику они непригодны. Но все же есть составы, температура розлива которых не превышает 900 °С. Правда, такие глазури содержат свинец или фтор, которые во время обжига попадают в атмосферу. Но после обжига, вступив во взаимодействие с другими компонентами глазури, особенно с кремнеземом, они опасности для здоровья людей, контактирующих с изделием, не представляют. Ниже приведены примеры таких составов. В последних содержание сырьевых компонентов указано в частях (по массе), причем вода в указанные составы не входит.

Обычно сырые глазури имеют довольно высокую температуру розлива — до 1250 °С, поэтому для нанесения на майолику они непригодны. Но все же есть составы, температура розлива которых не превышает 900 °С. Правда, такие глазури содержат свинец или фтор, которые во время обжига попадают в атмосферу. Но после обжига, вступив во взаимодействие с другими компонентами глазури, особенно с кремнеземом, они опасности для здоровья людей, контактирующих с изделием, не представляют. Ниже приведены примеры таких составов. В последних содержание сырьевых компонентов указано в частях (по массе), причем вода в указанные составы не входит.

Состав №1. Полевой шпат — 40; плавиковый шпат (флюорит) — 17; доломит — 13; стеклобой — 10; бой обожженных изделий — 10; глина — 7; мел — 2; сурик свинцовый — 1.

Состав №2. Сиенит (или андезит) — 45; сурик свинцовый — 22; мрамор — 12; кварцевый песок — 7; глина — 4.

В этих составах полевой шпат или сиенит (андезит) разрешается заменить гранитом, но тогда в соответствующих составах придется уменьшить количество кварцевого песка и стеклобоя.

Дефекты глазурного слоя

Глазурь подходящего состава после обжига образует на поверхности черепка ровный блестящий слой. При этом на поверхности глазури не должно быть мелких трещин, покрывающих ее сплошной сетью. Это так называемый цек, возникающий в основном из-за несовпадения коэффициентов температурного линейного расширения (КТЛР) черепка и глазури. Кроме цека встречаются и другие дефекты глазурного слоя.

Пузырь — бугорчатые вздутия на поверхности глазури, не разрушающиеся при надавливании. Возникают в момент выделения из черепка газообразных продуктов обжига, когда вязкость глазури еще слишком велика.

Прыщ — в общем-то, тот же пузырь, но более мелкий и покрытый тонким слоем глазури, разрушается при надавливании. Иногда имеет вид кольцеобразного вздутия.

Появление подобных дефектов свидетельствует о том, что либо низка температура обжига, либо недостаточна растекаемость глазури при этой температуре. Если черепок при повышении температуры обжига не деформируется, то удается получить качественное покрытие, повышая эту температуру. В противном случае надо изменять состав глазури, чтобы снизить ее температуру розлива.

Сборка представляет собой такой дефект, при котором глазурь не ложится на черепок сплошным слоем, а образует складки и потеки, отдельные капли или слившиеся группы капель. Сборка возникает, когда либо глазурный шликер, либо расплавленная глазурь плохо смачивают черепок, а также в том случае, когда мала плотность шликера. Установить плохое смачивание черепка глазурным шликером довольно просто — такой шликер после нанесения на черепок или растрескивается еще при сушке, или образует проплешины.

Для улучшения смачивания шликером черепка готовят 3%-ный раствор поваренной соли (борной кислоты или жидкого стекла). На очень короткое время (1...2 с) изделие погружают в этот раствор, потом подсушивают, после чего покрывают глазурным шликером.

Если причиной подобного дефекта (сборки) является низкая плотность глазурного слоя до обжига, то придется увеличить плотность шликера. «Сгущают» жидкий шликер, добавляя в него высокопластичную тину в количестве 1...5% (по массе), но в этом случае существует риск изменить КТЛР или температуру розлива глазури.

Если же причиной возникновения сборки является плохое смачивание поверхности черепка расплавом глазури, то для повышения смачиваемости следует либо повысить температуру спекания (если свойства глины позволяют это сделать), либо изменить состав глазури.

Еще один довольно частый дефект — наколы. Это точечные отверстия в глазури, оставшиеся на месте «опавших» газовых пузырьков. Их появление свидетельствует о плохом розливе глазури вследствие ее высокой вязкости.

Заметим, что все дефекты, присущие сырым глазурям, могут появиться и при использовании фриттованных и полуфриттованных глазурей.

Как получить глазурь с нужными свойствами

Чтобы изменить состав глазури, надо знать, как влияют различные компоненты (оксиды) на свойства глазури. Соответствующие «способности» компонентов приведены ниже. (В скобках указаны минералы и другие вещества, содержащие соответствующий оксид.)

Кремнезем (оксид кремния) снижает КТЛР, повышает вязкость и температуру розлива, увеличивает прочность. (Кварц, кварцевый песок, стеклобой, полевые шпаты, пегматит и другие силикатные материалы.)

Глинозем (оксид алюминия) ухудшает розлив, снижает КТЛР, а также уменьшает склонность к образованию цека. (Полевые шпаты, боксит, технический глинозем, все разновидности глин).

Оксид бора снижает КТЛР, усиливает блеск глазури, улучшает розлив, снижает склонность к цеку. (Бура, борная кислота.)

Диоксид титана уменьшает прозрачность глазури, улучшает розлив. (Рутил, сухие титановые белила.)

Оксид магния повышает блеск и белизну, снижает склонность к цеку. (Магнезит, доломит, минералы группы оливина.)

Оксид кальция снижает склонность к цеку, повышает блеск. (Мел, известняк, мрамор, доломит.)

Оксид натрия понижает температуру плавления, увеличивает смачивание глазурью поверхности черепка, повышает КТЛР, увеличивает склонность к цеку. (Натриевый полевой шпат, пегматит, сиенит, сода, бура.)

Оксид калия повышает вязкость, снижает температуру розлива, улучшает блеск. (Калиевый полевой шпат, поташ.)

Оксид лития улучшает розлив, снижает КТЛР. (Сподумен, соли лития.)

Оксид стронция снижает склонность к цеку, повышает розлив, повышает блеск. (Целестин, соли стронция.)

Оксид свинца снижает температуру плавления, улучшает розлив, повышает блеск. (Свинцовый сурик, свинцовый глет.)

Оксид бария снижает температуру плавления, повышает склонность к цеку. (Барит, соли бария.)

Оксид цинка повышает блеск. (Сфалерит, сухие цинковые белила.)

Заметим также, что фтор снижает вязкость, температуру розлива и плавления, повышает смачивание черепка. (Плавиковый шпат, фторид натрия, кремнефторид натрия, криолит.)

Все перечисленные вещества вводят либо в сырую глазурь, либо в полуфриттованную (если они не растворяются в воде), либо в сырьевую смесь для фритты (если они в воде растворимы, а фритту вы будете готовить сами).

Варим фритту

Чтобы самому сварить фритту, требуется печь любой конструкции (электрическая, газовая), обеспечивающая нагрев до температуры 1250...1400 °С. Кроме того, нужно запастись тиглями из огнеупорных материалов (алунда, корундиза, ультрафарфора) вместимостью не меньше 0,5 л.

Составы сырьевых смесей для варки бесцветной и прозрачной фритты приведены ниже, количество того или иного компонента указано в частях (по массе).

Состав №1: кварц — 55; сода — 30; бура — 15.

Состав №2: кварц — 50; бура — 21; сода — 23; калийная селитра — 3; поташ — 3.

Эти фритты приготавливают так.

Все компоненты шихты измельчают до полного прохождения через сито с ячейками размером 0,315 мм. Смешивают их в заданных соотношениях и помещают в тигель. Нагревают до температуры 1300 °С и выдерживают при этой температуре в течение 3 ч. Подобная выдержка нужна, чтобы из расплава вышли все газы, выделяющиеся при разложении соды, селитры, поташа. Кроме того, в расплаве должны полностью завершиться процессы, приводящие к образованию стекла.

Тигель с горячим расплавом с помощью муфельных щипцов (рис. 18) достают из печи и быстро выливают расплав в сосуд с водой. Воды должно быть много — для 0,5 л расплава понадобится не менее 5 л воды. После того, как образовавшиеся гранулы остынут, воду сливают, а полученную фритту используют для приготовления глазурного шликера.

Рис. 18. Муфельные щипцы. |

Чтобы получить на основе этих фритт цветные глазури, в шликер добавляют керамический пигмент желаемого цвета, а также стабилизатор (высокопластичную глину, каолин или бентонит).

Ниже приведены составы цветных фриттированных глазурей на основе свинцового сурика. Содержание компонентов в составах указано в % (по массе).

Синяя фритта: стеклобой — 30; борная кислота — 20; сурик свинцовый — 50; кобальт углекислый (сверх 100%) — от 0,2 до 2 (в зависимости от желаемой интенсивности окраски).

Черная фритта: стеклобой — 10; борная кислота — 20; сурик свинцовый — 50; доломит — 10; кобальт углекислый — 10.

Молочно-белая фритта: кварц — 10; борная кислота — 20; сурик свинцовый — 50; фторид натрия — 15; оксид цинка — 3; белая глина — 2.

Зеленая фритта: стеклобой — 20; кварц — 8; борная кислота — 20; сурик свинцовый — 50; оксид меди — 2; бихромат калия (сверх 100%) — 0,2.

Красная фритта: кварц — 10; стеклобой — 10; борная кислота — 20; сурик свинцовый — 60; оксид кадмия (сверх 100%) — 0,2...2.

Подготовку сырьевых материалов, их варку и грануляцию производят так же, как описано выше, только температура варки в этом случае пониже — 1200 °С. Учтите, что многие компоненты этих фритт при варке выделяют в воздух летучие ядовитые вещества, поэтому варят фритты в вентилируемом помещении, соблюдая все правила обращения с ядами. Как я уже говорил, после варки любая фритта ядовитые свойства теряет.

Полученную фритту прежде всего испытывают на совместимость с черепком. Для этого приготавливают небольшое количество глазурного шликера выбранного состава, наносят его на поверхность сформованного и просушенного пробного изделия и обжигают при той температуре, при которой в дальнейшем собираются производить обжиг. Образцы охлаждают вместе с печью (чтобы избежать резких перепадов температуры), вынимают, внимательно осматривают, отмечают все дефекты и принимают решение, нужно ли что-то менять в составе шликера или фритты. Если необходимости в корректировке состава фритты нет, ее можно изготовить в нужном количестве. Если же обнаружится, что требуется изменить состав глазури, придется повторить те же испытания, но уже с новым составом глазурного шликера. Словом, всю работу по подбору состава глазури придется проводить методом проб и ошибок.

Существуют и другие способы декорирования керамики. Например, можно обожженное изделие раскрасить водостойкими малярными или художественными красками. Сейчас много полимерных красок для художественных и малярных работ, в том числе и водостойких. Особенно приемлемо применение таких красок для изделий, которые не предназначены для контакта с пищевыми продуктами, а проще говоря, если изделие не является кухонной, столовой или чайной посудой.

Такие краски могут дать и глянцевые, и матовые поверхности. Они позволяют создать богатую цветовую гамму на керамике. Хотя, конечно, долговечность такого покрытия будет ниже, чем при использовании глазурей или ангобов.

Технологический процесс изготовления керамики

Теперь опишем по порядку все наши действия по изготовлению керамических изделий.

Вся цепочка этих действий составляет технологический процесс выделки керамики. Каждое же из описанных выше действий, это технологическая операция.

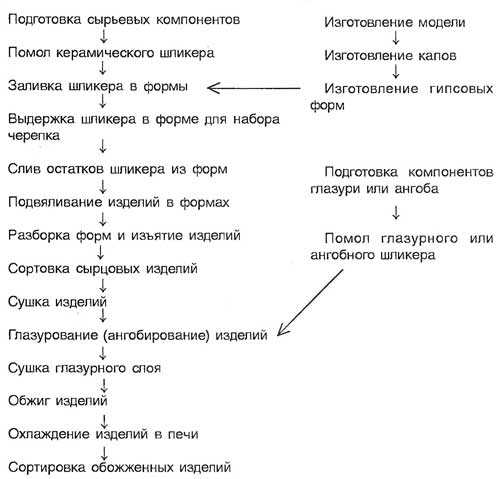

Последовательность операций при изготовлении керамических изделий

Подобная схема предполагает, что в технологическом процессе отсутствует утельный обжиг, а осуществляется сразу политой. Если вы сумеете правильно подобрать состав глазури или ангоба, обеспечив их высокую совместимость с черепком, то именно такую схему и следует выбирать. Она наиболее технологична и экономна из всех возможных.

Если для отделки изделий решено применять малярные краски, то обжиг понадобится тоже только один — утельный. Тогда отпадают операции приготовления глазурного (ангобного) шликера, глазурования, сушки отделочного слоя. Зато после обжига и сортировки появится новая операция — роспись изделий.

Выше была приведена последовательность операций при изготовлении керамических изделий, теперь о каждой операции расскажем более подробно.

Помол керамического шликера

Подготовленное сырье загружают в мельницу. Одновременно вводят все предусмотренные добавки. Помол ведут до получения шликера с необходимыми свойствами.

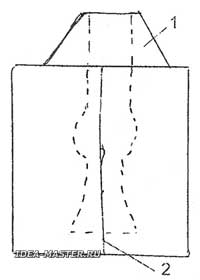

Рис. 19. Гипсовая воронка для заливки гипса в форму: 1 — воронка; 2 — шов между частями формы. |

По окончании помола шликер из мельницы сливают. Если шликер предполагается израсходовать за одну формовку, его можно слить в простое ведро. Если же формование будет длиться дольше, чем время загустевания шликера, то хранят шликер в емкости с мешалкой. При постоянном перемешивании шликер сохраняет рабочие свойства до двух суток, но не более. Если почему-то сразу организовать перемешивание шликера не удалось, и он загустел, разжижить его поможет опять же перемешивание. Но надо иметь в виду, что в этом случае время загустевания шликера сократится.

В качестве мешалки подойдет электродрель, в шпиндель которой вставляют стержень с лопастями. Для этой же цели пригоден и миксер.

Заливка шликера в форму

Для разлива шликера удобны специальные воронки из гипса (рис. 19). Заполняют форму так, чтобы поверхность шликера была на уровне края воронки. Ведь объем шликера по мере его обезвоживания будет заметно уменьшаться, и если не взять его с некоторым избытком, то уровень его может оказаться ниже верхнего края изделия. Тогда шликер придется оперативно доливать в такую форму. Если с доливкой промедлить, верхняя часть изделия может оказаться «слоеной», что вызовет деформацию этой части при сушке и обжиге. Следовательно, вместимость гипсовой воронки должна быть не меньше того объема, на который в этой конкретной форме уменьшится количество шликера при наборе черепка. Устанавливают этот объем опытным путем.

Выдержка шликера в форме и слив остатков шликера из формы

После разливки шликера по формам его выдерживают там такое время, за которое наберется черепок нужной толщины. Затем формы переворачивают «вниз головой» и избыток шликера сливают в желоба стола-верстака, в ведро, в таз или любой другой сосуд.

Слитый шликер повторно для формования использовать нельзя, поскольку его состав уже не тот, что был до формования. Но его обычно добавляют в мельницу при помоле новых порций шликера, но не более 10% от массы загрузки мельницы.

Для хранения остатков шликера подбирают подходящую емкость, но при этом никаких других жидкостей туда не сливают. Постепенно эти остатки загустевают. Отметим, что в принципе из загустевшего шликера можно получать керамические изделия лепкой или гончарным способом.

Подвяливание изделия из керамики в форме

После окончания слива изделия выдерживают в формах еще некоторое время, зависящее от температуры, при которой происходит выдержка, и от того, насколько необходимо обезводить изделия. Если предполагается после изъятия изделий из форм каким-нибудь способом их украсить, например, сделать прорези в стенках и т. п., нужно, чтобы изделия из форм вышли пластичными, то есть достаточно податливыми для последующей обработки. Если же никаких замыслов относительно изменения формы изделий нет, лучше подержать последние в формах подольше. Правда, изделия тогда окажутся более хрупкими.

Разборка формы и изъятие керамического изделия

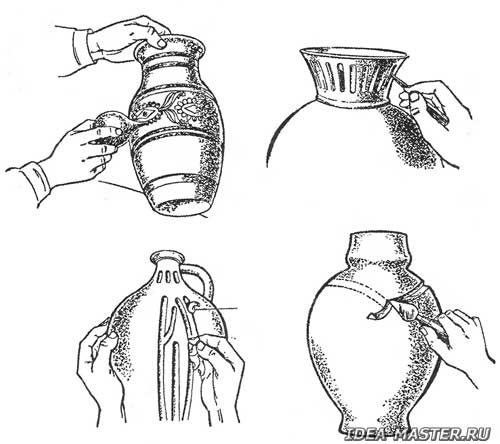

Не забудьте, что после извлечения из форм изделия требуется еще подработать. Так, смоченной в воде губкой заглаживают следы швов между частями формы и «залечивают» раковины и каверны, возникающие из-за попадания в форму воздуха. Заодно приделывают к изделию какие-то детали, которые трудно сформовать одновременно с самим изделием. Например, на вазу приклеивают слепленные из загустевшего шликера цветы, лепестки, листья, рельефные изображения или приделывают к вазе изящную ручку (рис. 20).

Рис. 20. Отделка свежеотформованных изделий из керамики. |

Сушка изделия из керамики

После доводки изделия нужно хорошо просушить. Сушку желательно вести на стеллажах в отапливаемом помещении, где не должно быть сквозняков, перепадов температуры, пыли. Время сушки определяют опытным путем. Требуется, чтобы остаточная влажность изделий не превышала 2%. Определяют эту влажность так. Изделие, которое считается достаточно просушенным, взвешивают на технических весах с точностью до 0,1 г. Затем помещают изделие в теплую печь и выдерживают в ней несколько часов. Затем взвешивают снова.

Остаточную влажность Во определяют по формуле:

Во = [(М1 - М2)/М1] х 100,

где Во — остаточная влажность,%; М1 — масса просушенного на воздухе изделия, г; М2 — масса выдержанного в печи изделия, г.

При этом замечают время, которое изделие провело на стеллаже до момента определения влажности. Если влажность изделия не превышает 2%, то данное время и можно считать временем сушки в этом помещении, для которого характерны какие-то постоянные температура и влажность. Если эти параметры изменятся, время сушки определяют заново. Ну, а лучше вето просто сушить ваши произведения подольше, чтобы уж наверняка...

Глазурование изделий из керамики и сушка глазурного слоя

Теперь, если утельный обжиг не нужен, изделия покрывают глазурью.

Заранее приготовленный глазурный шликер с плотностью около 1,4 г/см³ (или иной, если вы установили, что нужна иная плотность) наливают в сосуд такого размера, чтобы при погружении в него изделия шликер не вылился наружу. Учтите, что глазурный шликер так же загустевает, как и керамический, поэтому его перед использованием разрешается выдерживать в готовом виде не более суток.

Донышко изделия перед глазурованием полезно протереть парафином или воском, чтобы глазурь на него не ложилась. Если вы хотите по какой-то причине, чтобы донышко было глазурованным, то пропарафиньте хотя бы ободок, которым донышко будет касаться пода печи (в этом случае донышко не приварится к поду печи при обжиге).

Можно покрыть глазурью изделие с помощью пульверизатора. А если специально опрыснуть глазурью отдельные части поверхности с разной интенсивностью, удается получить эффект перехода одного тона к другому.

Обжиг изделия и охлаждение его в печи

Не станем утомлять вас подробным изложением процессов, которые протекают в черепке при обжиге. Важно иметь в виду, что начинают обжиг с комнатной температуры, поднимая ее постепенно до той, которая ранее установлена как температура спекания. Обычно для майолики температура спекания 900...950 °С. Время подъема температуры составляет не менее 3,5...4 ч. Конечная температура в печи не должна быть выше 40 °С, но еще лучше, если это будет комнатная температура.

В некоторых случаях важно, какой будет состав среды при обжиге, а точнее, каков ее окислительно-восстановительный потенциал. Дело в том, что в зависимости от состава среды при обжиге может меняться цвет глазури. Так, оксид трехвалентного хрома в восстановительной среде дает зеленую окраску, а в окислительной — хром переходит в шестивалентное состояние и дает оранжевый цвет. Оксиды железа в одних случаях дают красно-коричневые оттенки, в других — зелено-желтые. Правда, в данном случае цвет красителя зависит не только от состояния среды, но и от наличия в глазури примесей марганца, хрома, цинка. Разные цвета в разных окислительно-восстановительных условиях дают оксиды меди, кадмия, кобальта и др.

Сортировка обожженных изделий

По окончании обжига и охлаждения изделий их извлекают из печи и осматривают.

Отбраковывают явный брак — треснувшие и оплывшие изделия. Остальные, на вид вполне пригодные, простукивают, например, карандашом. Целые изделия издают при этом звонкий звук, а имеющие скрытые трещины — глухой или дребезжащий.

Если предусмотрен утельный обжиг, то изделия до глазурования сначала обжигают. Температура обжига при утельном обжиге выше, чем при политом, иначе не было бы смысла учинять его. Вспомним, что мы его назначили потому, что температура политого обжига недостаточна для формирования нормального черепка, а при большей температуре глазурь, необходимая нам или, может быть, единственная, которой мы располагаем, не совмещается с черепком.

Утельный обжиг производят обычным способом. Отобранные после разбраковки изделия затем глазуруют и после просушки глазурного (ангобного) слоя обжигают при температуре, необходимой для его хорошего расплавления и розлива.

Вот, пожалуй, и все.

Конечно, можно еще рассказывать и рассказывать о секретах шликерного литья, об отделке керамики, о глазурях и ангобах. И если вас увлек наш рассказ и вы решили заняться керамикой, надеюсь, вы найдете нужную литературу, встретитесь с людьми, причастными к этой деятельности, в результате узнаете еще много нового...

Б. Баталин.

Все материалы раздела «Декоративно-прикладное искусство»

| Поделитесь этой страницей в соц. сетях: |