О борьбе с ржавчиной — как удалить, избавиться от ржавчины

Как удалить ржавчину

Для удаления продуктов коррозии (ржавчины) с поверхности металлов используют как механические, так и химические методы. В первом случае применяют различные ручные или механизированные инструменты: стальные щетки, шаберы, иголки, шлифовальную шкурку и др. Подобную обработку ведут очень осторожно, так как прокорродировавший металл хрупок и легко повреждается. Механически обычно удаляют ржавчину с легкодоступных открытых мест. Труднодоступные участки, щели, зазоры, места соединения деталей заклепками или точечной сваркой, полости пространственных конструкций, каких множество, например, у кузова автомобиля, очистить от ржавчины механическими методами практически невозможно. Существует механизированный инструмент для механической очистки поверхности металла от ржавчины. Замечу, что при удалении ржавчины механическими методами образуется много пыли. Поэтому обычно проводят «мокрую» механическую очистку, для чего поверхность очищаемого металла перед обработкой смачивают уайт-спиритом или керосином.

Так как свежеочищенная поверхность металла легко ржавеет, оставлять очищенные поверхности на длительное время без защитного покрытия не рекомендуется.

Все, о чем мы пока говорили, знать просто необходимо, поскольку химическим методам борьбы с ржавчиной практически всегда предшествуют механические.

Процесс удаления ржавчины (то есть окислов и слоя частично гидрированных оксидов железа) с поверхности металла химическими методами называют травлением. Обычно его проводят, обрабатывая изделия растворами кислот или кислых солей. Применение химических средств удаления ржавчины значительно облегчает работу. Однако при этом необходимо помнить, что если после обработки металлической поверхности препаратами, содержащими кислоту, их остатки недостаточно тщательно удалены, то в дальнейшем эти остатки, возможно, сами будут способствовать развитию коррозии.

Процесс травления включает в себя следующие операции: обезжиривание, обработку кислотосодержащим составом, ряд промывок (водой, нейтрализующим составом, снова водой), сушку.

Перед травлением поверхность необходимо обезжирить, потому что остатки смазки и жиров ухудшают ее смачиваемость и травление протекает неравномерно.

Все обезжиривающие составы подразделяют на три группы: водные щелочные растворы, органические растворители и эмульсионные составы. Последние представляют собой водные эмульсии растворителей, стабилизированные поверхностно-активными веществами. Достоинством таких составов являются негорючесть, меньшая токсичность (чем каждого из индивидуальных растворителей), а также высокая эффективность процесса обезжиривания, достигаемая в результате одновременного растворения и эмульгирования загрязнений.

Вот состав одного из эмульсионных обезжиривающих средств, % (по массе):

- Трихлорэтилен — 20

- Пирафосфат натрия — 0,5

- Ингибитор (амин) — 0,5

- Эмульгатор — 2,0

- Вода — 77

В промышленности, особенно при серийном и массовом производстве, обычно используют водные 5...10%-ные растворы синтетических моющих препаратов: КМ-1, Лобамид-101, МС-15, МС-17 и др. Эти составы выпускают в виде порошков. Их основу составляют кальцинированная сода, тринатрийфосфат, поверхностно-активные вещества, а также пеногасители.

При проведении ремонтного окрашивания, например, кузова легкового автомобиля в условиях необорудованного гаража, для обезжиривания лучше использовать уайт-спирит или очищенный бензин. Обезжиривание проводят, протирая поверхность металла либо кистью, либо хлопчатобумажной ветошью, смоченной растворителем, после чего обработанные изделия просушивают на воздухе. Необходимо следить, чтобы в процессе обезжиривания на поверхности не оставались ворсинки от ткани. Не рекомендуется использовать для обезжиривания керосин, так как он, хотя и очищает поверхность от смазки и масла, но оставляет на ней пленку, ухудшающую адгезию (в нашем случае — сцепление лакокрасочного покрытия с окрашиваемой поверхностью).

Трихлорэтан — очень эффективное обезжиривающее средство, но оно подходит главным образом для обработки черных металлов. Обезжиривать им изделия из алюминия и его сплавов не допускается, так как при этом могут образоваться взрывоопасные смеси. Нельзя им обезжиривать и детали, смоченные какими-либо водными растворами или эмульсиями, потому что при этом вероятно возникновение нерастворимой клейкой массы.

При выборе обезжиривающих составов обязательно учитывают характер последующей обработки поверхности. Так, если после очистки изделия его предстоит фосфатировать, то для обезжиривания лучше применять водные щелочные составы.

Для проверки чистоты поверхности перед окрашиванием на отсутствие жировых загрязнений, пыли и влаги следует протереть ее чистой фильтрованной бумагой. И если на ней останутся следы жира или грязи, то поверхность придется еще раз тщательно промыть растворителем.

Готовые к употреблению составы для удаления ржавчины с металлических поверхностей можно приобрести в магазине. Наиболее распространен «Автоочиститель ржавчины Омега-1». Он представляет собой смесь ортофосфорной кислоты, карбоксиметилцеллюлозы, аэросила (кремневого ангидрида) и ингибитора коррозии. Перед употреблением очиститель хорошо перемешивают, а затем слой химиката толщиной 1...3 мм шпателем или кистью наносят на ржавую поверхность. Время обработки зависит от толщины слоя ржавчины и составляет 5...30 минут. Затем очиститель удаляют сухой тканью или щеткой, после чего протирают поверхность насухо. Расход очистителя — 0,8...1,2 кг/м². Аналогичными свойствами обладает паста «Морж».

Широко распространен для травления состав №1120. В него входят следующие компоненты, % (по массе):

- Фосфорная кислота — 30...35

- Гидрохинон — 1

- Бутиловый спирт — 5

- Этиловый спирт — 20

- Вода — 39...44

Состав кистью наносят на очищаемую поверхность, например, на кузов автомобиля, выдерживают 3...5 минут, после чего смывают теплой водой из шланга. Остатки кислоты удаляют нейтрализующим составом №107, состоящим из 47,5% этилового спирта, 2,5% нашатырного спирта и 50% воды. Обработку составом №1120 ведут при температуре 20...25 °С.

Достаточно эффективны для снятия ржавчины с черных металлов травильные ласты на основе соляной кислоты (табл. 1).

Таблица 1. Состав кислотных паст для снятия ржавчины с поверхности черных металлов

| Компоненты | Состав | ||

|---|---|---|---|

| №1 | №2 | №3 | |

| Соляная кислота (плотность 1,19 г/см³), мл | 500 | 500 | 500 |

| Формалин, мл | 40 | 40 | 40 |

| Жидкое стекло, мл | 50 | 50 | 50 |

| Оксиэтилцеллюлоза, г | — | 20 | — |

| Карбоксиметилцеллюлоза, г | — | — | 20 |

| Бумажная масса, г | 30 | 10 | 10 |

| Вода, мл | 500 | 500 | 500 |

Для получения пасты того или ного состава сначала растворяют в воде производные целлюлозы, затем добавляют жидкое стекло и бумажную массу. В образовавшуюся суспензию при постоянном перемешивании медленно вливают кислоту и формалин.

1...3-миллиметровый слой состава наносят на очищаемую поверхность (кистью или деревянным шпателем) и оставляют на ней на 20...40 минут. Периодически поверхность осматривают, для чего в отдельных местах пасту снимают шпателем. Удаляют травильную пасту с поверхности также шпателем, промывают поверхность водой из шланга, после чего наносят на нее пасту-ингибитор, выполняющую роль пассиватора (последний наносят и удаляют с поверхности так же, как и травильную пасту, время выдержки ингибитора на поверхности при комнатной температуре примерно 30 минут). После удаления ингибитора поверхность промывают водой, протирают насухо и сразу же грунтуют. (Напомню, что ингибитор — вещество, замедляющее протекание химических реакций или прекращающее их.) Паста-ингибитор имеет следующий состав, части (по массе): калий хромовокислый — 9, сульфитцеллюлозный щелок (50%-ный раствор) — 1, вода — 95, инфузорная земля (диатомит) — 80. Приготовляют эту пасту следующим образом. Калий хромовокислый растворяют в воде, затем к раствору при перемешивании добавляют сульфитцеллюлозный щелок и инфузорную землю, получая однородный и вязкотекучий состав.

Наиболее эффективно смешанное удаление ржавчины. В этом случае сначала поверхность очищают механическими средствами, а затем остатки ржавчины в порах обрабатывают травильными составами.

Удаление продуктов коррозии с поверхности изделий — весьма трудоемкая операция. В местах стыковки деталей кузова, соединенных внахлестку с применением точечной сварки, избавиться от ржавчины ни механическими методами, ни химическим травлением невозможно (после травления ржавчина останется между зерен металла в приповерхностном слое). При ремонтном окрашивании изделий значительно облегчат подготовку поверхности, а также повысят надежность ее защиты от ржавления и преобразователи (модификаторы) ржавчины, которые переводят ржавчину в неактивное состояние.

К первой группе преобразователей ржавчины относятся собственно преобразователи, которые только «переделывают» продукты коррозии в более стабильные соединения. Обычно подобные преобразователи — водно-спиртовые или водно-ацетоновые растворы фосфатной кислоты с добавлением танина, гидрохинона, различных ингибиторов коррозии и др. Их наносят на поверхность, не удаляя предварительно ржавчины, а через 12...24 ч на обработанную поверхность разрешается наносить грунтовку.

Вторая группа — это грунтовки-преобразователи, то есть составы, которые не только «нейтрализуют» ржавчину, но и создают на поверхности металла пленку, служащую грунтовочным подслоем для последующих слоев защитного покрытия.

Из составов первой группы в продаже чаще всего встречаются «Автопреобразователь-1 ржавчины», «Нейтрализатор ржавчины ВСН-1», «Буванол». Относительно недавно в магазинах для автолюбителей появился «Преобразователь ржавчины готовый к употреблению», представляющий собой бесцветную прозрачную жидкость в стеклянной бутылке вместимостью 0,5 л с этикеткой, где сказано, что содержание бутылки изготовлено по технологии оборонной промышленности (изготовитель — ГосНИИИ).

Порядок работы с этим восстановителем ржавчины следующий. Поверхность очищают от грязи, рыхлой ржавчины, обезжиривают, после чего наносят состав на поверхность с помощью жесткой кисти. В процессе обработки, которая длится в течение 10...20 минут, поверхность периодически смачивают составом, не допуская его высыхания. Затем протирают поверхность сначала влажной, а затем сухой ветошью. Далее повторно наносят на поверхность состав, но уже разбавленный водой (в соотношении 1:5). Через 24 ч подсохшая поверхность готова к покраске. Работают с восстановителями в резиновых перчатках и защитных очках. При попадании на кожу жидкость смывают водой. Состав не огнеопасен, не токсичен. Срок годности неограничен.

Типичным представителем модификаторов первой группы является «Автопреобразователь-1 ржавчины» — продукт, получаемый при взаимодействии фосфорной кислоты с хроматом натрия и окисью цинка. По внешнему виду это прозрачная оранжевая или оранжево-зеленая жидкость. Автопреобразователь негорюч и малотоксичен, его расход 100...130 г/м². Перед нанесением преобразователя поверхность очищают от грязи и металлической щеткой соскребают рыхлую ржавчину. Затем обезжиривают уайт-спиритом, сушат и, подождав 20...30 минут, жесткой кистью наносят преобразователь, тщательно растушевывая и втирая его в поверхность. Через сутки поверхность нужно слегка увлажнить водой, а через 4...5 суток можно нанести грунтовку ГФ-021 или ФЛ-03К.

Для преобразования ржавчины и перевода ее в неактивное состояние предназначен «Нейтрализатор ржавчины ВСН-1», выпускаемый в виде водного раствора. Наносят его так же, как и «Автопреобразователь-1 ржавчины». Примерно через 30 минут поверхность приобретает беловато-серый цвет, после чего ее остается промыть водой, высушить и загрунтовать. Препарат эффективно действует при 10...30 °С, при этом сохраняет свои свойства после замораживания — размораживания.

«Автопреобразователь ржавчины лигнинный» — смесь, состоящая из аминолигнина, фосфорной кислоты, эмульгатора, коагулятора и воды. По внешнему виду — маслянистая жидкая паста темно-коричневого цвета с запахом фруктовой эссенции. Негорюч и малотоксичен. Обладает тиксотропными свойствами, легко удерживается на вертикальных и «потолочных» поверхностях. (Тиксотропия — способность дисперсных систем восстанавливать исходную структуру, разрушенную механическим воздействием. — Прим. ред.) Расход преобразователя — 120...150 г/м². Способен «справиться» со слоем ржавчины толщиной до 150 мкм. При комнатной температуре процесс преобразования проходит за 16...20 ч, при 100...110 °С — за 15...20 минут. Допускается обработка составом влажной поверхности. Его наносят кистью, валиком или краскораспылителем. После воздействия преобразователя поверхность приобретает однородный цвет (от серого до темно-коричневого, что зависит от марки стали и характера ржавчины). Это средство преобразует ржавчину до водонерастворимых химически стойких соединений, слой которых (без вздутий и шелушений) прочно связан с поверхностью металла.

Для стабилизации ржавчины и переведения ее в неактивное состояние предназначен «Модификатор ржавчины П-1Т». Он представляет собой раствор следующего состава, % (по массе): ортофосфорная кислота (30%-ная) — 10...15; танин — 8...10; бутиловый спирт — 5...10; этиловый спирт — 9...10; ацетон — 9...10; хромат цинка — 9...10; углекислый барий — 9...10; вода — остальное. Подобный модификатор применяют для обработки поверхностей со слоем ржавчины толщиной до 100 мкм. Наносят его кистью, разбавляя при загустении водой. Продолжительность сушки при комнатной температуре 3 ч. В исходном состоянии модификатор имеет темно-коричневый цвет, а после нанесения на поверхность и высыхания становится темно-синим. После обработки модификатором П-1Т поверхность перед окрашиванием покрывают грунтовкой ГФ-021 или ФЛ-03К.

«Модификатор ржавчины 444» содержит фосфорную кислоту, танин, буру, метасиликат натрия и ряд других веществ. Он обладает высокой проникающей способностью и способен «нейтрализовать» слой ржавчины толщиной до 150 мкм. Наносят его распылителем или кистью. Модификатор негорюч и не теряет своих свойств при замерзании. При отсутствии модификаторов поверхности, покрытые слоем ржавчины небольшой толщины (менее 50 мкм), предварительно зачищают щетками, а затем обрабатывают 1-%-ным раствором ортофосфорной кислоты. Через 24 ч поверхность протирают ветошью и окрашивают. Преобразователи ржавчины лучше применять в сочетании с покрывными лакокрасочными материалами, обладающими высокой адгезией к слою преобразованной ржавчины, способностью связывать оставшиеся в слое кислоты и быть стойкими к воздействию последних.

Обрабатывать преобразователями ржавчины поверхности, покрытые окалиной, неэффективно, так как последняя устойчива к ортофосфорной кислоте. По этой же причине плохо преобразуется ржавчина светло-рыжего цвета, содержащая α — FeOOH, a также ржавчина черного цвета (с магнетитом).

Более удобным способом подавления коррозии при ремонтном окрашивании является грунтование поверхности грунтовками-преобразователями ржавчины, которые содержат в своем составе реакционно-способные компоненты, взаимодействующие с гидротированными оксидами железа с образованием нерастворимых соединений. Грунтовки, используемые для этих целей, содержат некоторые из компонентов, входящих в состав преобразователей ржавчины. В 70-х годах в НИИТЛП была разработана и нашла широкое распространение грунтовка ВА-0112 для обработки поверхностей с толщиной слоя ржавчины до 100 мкм. Сейчас применяются грунтовки-преобразователи ржавчины: Э-ВА-01 ГИСИ, Э-ВА-0112, Э-ВА-013ЖТ и другие. Это обычно дисперсные системы, в дисперсионной среде (воде) которых распределены полимеры, например, поливинилацетат, содержащие в качестве активного компонента либо кислоты (фосфорную, ортофосфорную, щавелевую), либо другие вещества, способные переводить ржавчину в неактивное в коррозионном отношении состояние. 1...2 слоя грунтовки наносят на поверхность при температуре не ниже 15 °С с помощью распылителя или кистью. По высушенному слою грунтовки-преобразователя обязательно наносят обычную грунтовку, например ГФ-021.

Грунтовка-преобразователь Э-ВА-01 ГИСИ является двухкомпонентной, состоящей из основы и 70%-ной ортофосфорной кислоты, которые перед нанесением нужно смешать в соотношении 100:5...7 (по массе). Приготовленную грунтовку необходимо использовать в течение 18 ч. Наносят ее на обезжиренную поверхность при температуре 15...25 °С. Допускается нанесение на влажную поверхность. Высохшая грунтовка образует на ржавой поверхности гладкую без морщин пленку от зеленого до темно-синего цвета.

Грунтовкой Э-ВА-0112 покрывают поверхности со слоем ржавчины толщиной не более 100 мкм. Перед применением основу грунтовки смешивают с ортофосфорной кислотой. Если кислота 85%-ная, то компоненты берут в соотношении 100:3 (по массе), при 70%-ной кислоте это соотношение 100:4. Перед нанесением смесь выдерживают при температуре 18...22 °С в течение 1 ч. Срок хранения приготовленной грунтовки не более 24 ч.

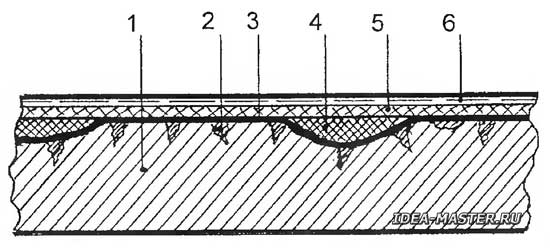

Покрытия, полученные с использованием этих грунтовок, по защитным свойствам обычно уступают покрытиям, нанесенным на очищенную от окислов железа поверхность. Однако, когда удалить ржавчину полностью невозможно, приходится идти на компромисс. Схематично строение лакокрасочного покрытия при ремонтном окрашивании представлено на рисунке ниже.

Схема строения ремонтного лакокрасочного покрытия: 1 — окрашиваемая поверхность; 2 — очаги межзеренной коррозии, мелкие раковины, заполненные преобразованной ржавчиной; 3 — грунтовка; 4 — местная шпатлевка; 5 — общая шпатлёвка; 6 — слой эмали. |

Повседневную борьбу с ржавчиной приходится вести и нашим хозяйкам. Предметы, изготовленные из чугуна и стали, без защитного покрытия (сковородки, чугунки, утятницы, гусятницы, противни и т. д.), а также эмалированные изделия (ванны, раковины), если их покрытие повреждено, под воздействием влаги и кислорода воздуха также окисляются, покрываясь ржавчиной, состоящей в основном из водных окислов железа, имеющих бурый цвет. С водой ржавчина попадает на светлую поверхность раковин, ванн и других предметов домашнего обихода, окрашивая и их в грязно-рыжий или коричневый цвет.

Чтобы удалить ржавые пятна, используют специальные препараты (порошки, пасты, жидкости), содержащие обычно те или иные кислоты, способные растворить ржавчину с образованием бесцветных или слабоокрашенных солей, легко растворимых в воде. Естественно, что после чистки поверхность необходимо несколько раз тщательно промыть водой, удаляя не только эти соли, но и остатки кислот, находившихся в препаратах.

В состав большинства подобных средств еще входят абразивы и моющие добавки, благодаря чему с поверхности удаляются не только ржавчина, но и другие загрязнения. Необходимо помнить, что эти средства нельзя применять для постоянной (повседневной) чистки эмалевых покрытий ванн и кухонных раковин, поскольку входящие в их состав кислоты постепенно (хотя и незначительно) растворяют тонкий слой эмали. Во всяком случае, ванну разрешается очищать от ржавчины с помощью таких средств не чаще, чем 1...2 раза в месяц. Особенно осторожно обращаются с жидкими средствами типа «Санитарный-2». Препарат содержит концентрированную соляную кислоту, которая эффективно снимает ржавчину, но одновременно также активно разрушает и эмаль. Словом, ни соляной кислотой, ни жидкими препаратами, в состав которых входит соляная кислота, чистить эмалированные предметы не рекомендуется.

А вот порошкообразное средство «Кама», применяемое для чистки ванн, раковин, унитазов и одновременного удаления с их поверхности ржавчины, не повреждает эмалевого покрытия. Небольшое количество порошка берут на влажную поверхность губки или тряпки, протирают ею предварительно увлажненную поверхность предмета, после чего промывают водой. В последнее время появилось много импортных средств для ухода за металлическими и эмалированными бытовыми предметами. К сожалению, реклама не всегда объективна в оценке их свойств. Отдав предпочтение яркому заграничному флакону, не поленитесь провести самостоятельное расследование — научно-исследовательскую работу по оценке воздействия его содержимого на предмет ваших забот. При обработке эмалевого покрытия ванны, например, не должна увеличиваться шероховатость покрытия. Оно должно оставаться гладким. Будьте бдительны!

В настоящей статье я попытался собрать информацию для начального образования самодельщиков, занимающихся ремонтом автомобилей, железных крыш и т. д., уделив основное внимание удалению ржавчины химическим (не механическим) методом, а также подготовке ржавой поверхности к последующей ее защите — ремонтному окрашиванию. Обычно при таком окрашивании приходится смириться с тем, что протравить поверхность металла до полного удаления ржавчины не удастся. Поэтому следует принять меры к приостановлению или хотя бы к максимальному замедлению процесса ржавления поверхности металла после ремонтного окрашивания.

Мною были использованы рекомендации, приведенные в справочной литературе: «Лакокрасочные покрытия в машиностроении» под редакцией М. М. Гольдберга, М., «Машиностроение», 1974 г.; Ю. А. Шангин, «Ремонтное окрашивание легковых автомобилей. Советы автолюбителям.», М., «Транспорт», 1994 г.; A. M. Юдин и В. Н. Сучков, «Химия в быту», М., «Химия», 1982 г.

Статья не претендует на полноту охвата средств борьбы с ржавлением черных металлов. Это — ответ на поставленный вопрос. При самостоятельной работе не следует забывать о других методах, например, о катодной защите металла, которая заключается в том, что грунтовка, называемая протекторной, содержит металлический порошок — цинковую пыль, имеющий более отрицательный потенциал, чем железо, что обеспечивает катодную защиту железа. К таким грунтовкам относятся ПС-1 и ЭП-057.

Методов борьбы с ржавчиной и защиты от коррозии много. Читайте книги! И не забывайте, что потери железа от коррозии составляют около 10% ежегодной его выплавки!

О. Глетин, «О борьбе с ржавчиной — как удалить ржавчину»

Все материалы раздела «Идеи мастеру»

| Поделитесь этой страницей в соц. сетях: |